1. Peux-tu te présenter & présenter tes missions/ton quotidien avant le COVID-19 ?

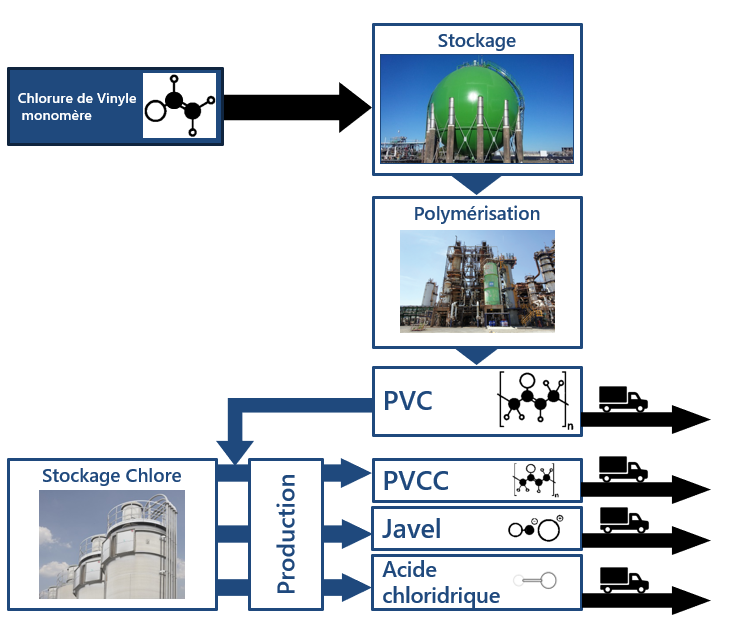

Je m’appelle Alexandre, je travaille en tant qu’ingénieur consultant chez Abylsen depuis bientôt un an. Je travaille chez un grand client industriel qui transforme le chlorure de vinyle (CV) en polychlorure de vinyle (PVC) afin de fournir ses propres clients en matières premières. Je suis responsable de l’aspect réglementaire de tout ce qui va toucher aux équipements de levage soit l’ensemble des appareils qui vont servir à la manipulation des charges lourdes (ponts roulants, chariots…)

Je m’appelle Alexandre, je travaille en tant qu’ingénieur consultant chez Abylsen depuis bientôt un an. Je travaille chez un grand client industriel qui transforme le chlorure de vinyle (CV) en polychlorure de vinyle (PVC) afin de fournir ses propres clients en matières premières. Je suis responsable de l’aspect réglementaire de tout ce qui va toucher aux équipements de levage soit l’ensemble des appareils qui vont servir à la manipulation des charges lourdes (ponts roulants, chariots…)

Je suis en charge de vérifier que l’ensemble des éléments réglementaires (documents & autres) sont à jour et, dans le cas contraire, je m’occupe de planifier les interventions afin de corriger les défauts/manquements.

C’est une mission à forte responsabilité très transverse qui me permet d’évoluer au quotidien aussi bien avec les équipes en charge de la production que des équipes en charge de la maintenance des équipements. J’ai également une activité complémentaire au quotidien : je suis sur un projet de remise en état de l’ensemble des équipements de levage monorails du site.

2. Peux-tu nous parler du cœur de métier de ton client

Mon client reçoit du CVM sous forme de gaz par bateau directement sur site et se charge ensuite de le transformer en PVC (sous forme de poudre).

Le PVC transformé est donc ensuite soit livré en l’état à leurs clients ou alors il est transformé directement en PVCC avec du Chlore. Ce dernier permet notamment la production de Javel et d’Acide chlorhydrique.

3. En quoi la crise du Coronavirus a impacté ton quotidien ?

Bien évidemment, le COVID a drastiquement changé nos façons de travailler avec beaucoup moins de personnel (les équipes de production ont été divisées par 2 depuis le début de la crise) et des réglementations sanitaires très strictes à respecter (port de gants, masques, distance de sécurité…)

Globalement le rythme de production reste très élevé sur notre site dans la mesure où le PVCC est utilisé par exemple pour fabriquer du matériel médical hospitalier. Nous continuons également à produire beaucoup de Javel pour la mettre à disposition des hôpitaux qui en ont besoin.

En résumé, nous devons produire tout autant (si ce n’est plus) avec des équipes & donc des moyens réduits ce qui nous pousse à gagner en efficacité & à faire évoluer nos façons de travailler.

1. Can you introduce yourself & your missions/your daily routine before COVID-19?

My name is Alexandre, I have been working as a consulting engineer at Abylsen for almost a year. I work for a large industrial customer who transforms vinyl chloride (VCM) into polyvinyl chloride (PVC) in order to supply its own customers with raw materials. I am responsible for the regulatory aspect of everything that will affect lifting equipment, i.e. all the equipment used to transport heavy loads (overhead cranes, trolleys, etc.).

I am in charge of checking that all the regulatory elements (documents & other) are up to date and, if not, I take care of planning the interventions in order to correct the defects/malfunctions.

This is a mission with a strong cross-disciplinary responsibility that allows me to evolve on a daily basis with the teams in charge of production as well as the teams in charge of equipment maintenance. I also have a complementary day-to-day activity: I’m working on a project to overhaul all the site’s monorail lifting equipment.

2. Can you tell us about your customer’s core business?

My client receives CVs in the form of gas by ship directly on site and then converts them into PCV (in liquid form). The processed PVC is then either delivered to their customers as is or we process it directly on site into other materials such as bleach or CPVC.

3. How has the Coronavirus crisis impacted your daily life?

Obviously, COVID has drastically changed our way of working with much less staff (production teams have been halved since the beginning of the crisis) and very strict health regulations to be respected (wearing gloves, masks, safety distance…).

Overall, the production rate remains very high at our site since CPVC is used, for example, to manufacture the bags in which the plasma is recovered from the donors. We also continue to produce a lot of bleach to make it available to hospitals that need it. In short, we have to produce just as much (if not more) with smaller teams & therefore fewer resources, which pushes us to become more efficient & to change our ways of working.